Métodos de fabricación de llantas

Conoce las formas de fabricación de las llantas.

¿Casted?¿Flow forming?¿low pressure?¿forged? Si no conoces ninguna de estas palabras , este blog es para ti .

En los últimos años la tecnología de fabricación en llantas ha cambiado mucho , nuevas técnicas de fabricación han hecho del equilibrio perfecto entre ligereza , resistencia y flexibilidad sean posibles a un precio cada vez mas ajustado.

A continuación os explicaremos como se fabrican cada uno de estos procesos :

CASTED WHEELS

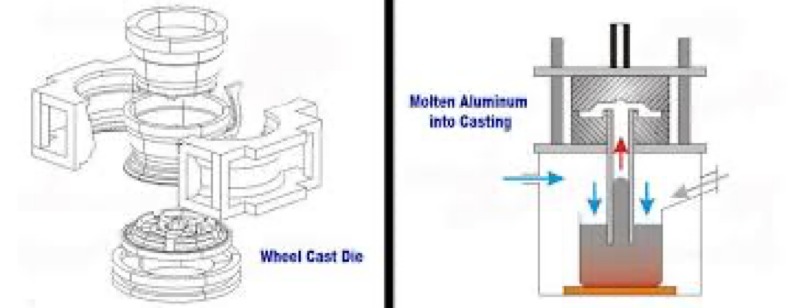

Proceso de fabricación por gravedad . Si , tal y como te lo imaginabas. Un molde destinado a la fabricación de llantas que en este caso esta compuesto por 4 o 6 partes, una vez encajadas entre si determinan un diámetro , ancho y diseño especifico.

En este caso y con todas las piezas unidas entre si, el aluminio fundido se vierte en el interior del molde para conformar la llanta. Una vez enfriada a temperatura ambiente , todas y cada una de ellas son torneadas para eliminar rebabas , excesos de material y poder conseguir así un equilibrio perfecto.

Este tipo de fabricación es el mas común y clásico, suele dar resultado a llantas mas pesadas de lo común debido a su gran cantidad de material y algo mas vulnerables a impactos, característica ocasionada por su carencia de templados en el proceso.

LOW PRESSURE

Este proceso de fabricación utiliza la misma técnica que las anteriormente mencionada (Casted), con una sola diferencia. En el momento del vertido del aluminio fundido en el molde, cada una de las partes del mismo presionan el material para hacerlo mas compacto y eliminar posibles burbujas de aire o impurezas en el material. De esta manera se consigue una estructura mas rigida, menos maleable y más libre de posibles imperfecciones.

FLOWFORMING

Sin lugar a dudas, la tecnología que ha revolucionado el mundo de las llantas.

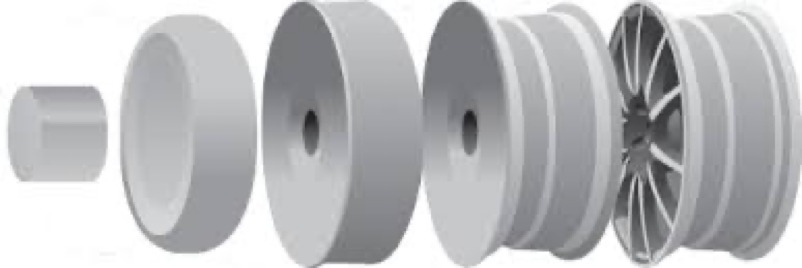

En este proceso se parte de una matriz fabricada en tecnología Casted o Low pressure , esta llanta tendrá un diámetro y un diseño especifico tal y como en los anteriores métodos, la gran diferencia es que la pieza obtenida en el primer paso, será la base para determinar el ancho final de las mismas.

Mediante un tratamiento de calentamiento del barril y estirado del mismo con maquinas extrusoras, conseguiremos el ancho final deseado, además, en este proceso pueden aplicarse diferentes técnicas para añadir propiedades al barril, como por ejemplo:

-Templado con aceite una vez terminada la extrusión, para así conseguir un conjunto mas resistente.

-Añadir refuerzos en el ancho del barril.

-Aplicar moleteados laterales para mejor adherencia del neumático.

Gracias a esta innovadora tecnología conseguimos estirar el material del barril para lograr un espesor muy ajustado, consiguiendo una ligereza muy notable sin perder las propiedades de resistencia que pueden ofrecer las otras metodologías de fabricación .

La gama VR de RACING DIVISION WHEELS está consolidada sobre esta tecnología tan innovadora, que aportará dinamismo, fiabilidad y calidad de terminación a las ruedas de tu coche.

aFORGED

Si necesitas unas llantas casi indestructibles no pierdas atención. El proceso de fabricación de unas llantas Forged es totalmente distinto a los demás. En este caso partimos de un bloque de aluminio que se prensa entre 8.000 y 10.000 toneladas. El proceso le concede a este bloque unas propiedades ideales para una llanta destinada a las mas altas exigencias del motorsport. Sobre este molde se mecanizara mediante las mejores maquinas de CNC el diseño final previamente plasmado en un archivo CAD.

Esta tecnología ofrece millones de posibilidades en cuanto a diseño , con la tranquilidad de obtener un producto 100% acorde a los parámetros del coche, infinitamente mas resistente que cualquier otra tecnología de construcción, ofreciendo así la mayor calidad del mercado.

La gama FORGED CUSTOM de RACING DIVISION WHEELS está desarrollada sobre este tipo de construcción premium.

Contáctanos para saber más